Jakie czujniki in-line zmniejszą reklamacje w cynkowni galwanicznej?

Coraz więcej kierowników produkcji widzi, że reklamację częściej wywołuje rozrzut grubości niż sam proces cynkowania. Różnica kilku mikrometrów potrafi zdecydować, czy element przejdzie montaż, test korozyjny i kontrolę klienta.

W tym tekście znajdziesz prosty plan dla cynkowni galwanicznej. Od wyboru metod pomiaru, przez ustawienie tolerancji zgodnych z normami, po reakcję na odchyłki, dokumentację i szkolenia zespołu.

Jak kontrola grubości zmniejsza reklamacje w cynzowni galwanicznej?

Dobrze zaprojektowana kontrola stabilizuje proces i zmniejsza liczbę niezgodności.

Najczęstsze przyczyny reklamacji to korozja biała i czerwona, zbyt duża lub zbyt mała grubość, problemy z gwintami oraz nierówna powłoka. Źródłem bywa zmienne przygotowanie powierzchni, słaba cyrkulacja elektrolitu, różnice w zawieszaniu oraz niewłaściwy czas i gęstość prądu. Systematyczne pomiary w punktach krytycznych pozwalają wykryć dryf zanim pojawi się wada. Warto zdefiniować cechy krytyczne dla jakości, zbudować plan kontroli, a wyniki prowadzić w formie wykresów kontroli. Gdy proces trzyma stabilne okno, spada zmienność, a z nią koszty poprawek i reklamacji.

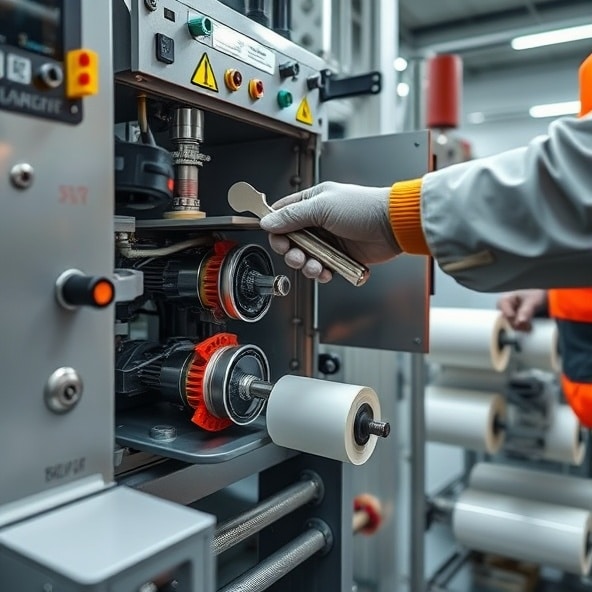

Jakie metody pomiaru grubości wybrać na linii produkcyjnej?

Na linii potrzebujesz metod szybkich, bezinwazyjnych i powtarzalnych.

- Grubościomierz magnetyczny dla cynku na stali. Szybki, mobilny, dobry do kontroli bieżącej.

- XRF, czyli spektrometr rentgenofluorescencyjny. Precyzyjny, sprawdza też skład i wielowarstwowe systemy. Dobry do zweryfikowania trudnych miejsc i audytów.

- Metoda kulometryczna. Daje wiarygodne wyniki na płaskich próbkach, przydatna do wzorcowania i sporów.

- Przekrój metalograficzny. Metoda rozstrzygająca przy reklamacjach i kwalifikacji nowych wyrobów.

Dla linii zawieszkowej zwykle wystarcza grubościomierz magnetyczny plus okresowa walidacja XRF. Mierz po płukaniu i pasywacji, na suchych detalach. Stosuj wzorce i folie referencyjne. Dokumentuj kalibracje przy zmianie zmiany lub partii.

Jak ustawić tolerancje grubości zgodne z normami?

Punktem odniesienia jest PN-EN ISO 2081 dla powłok cynkowych na stali.

Norma podaje minimalne grubości lokalne i średnie dla klas użytkowych. Na tej podstawie określ wymaganie klienta w karcie produktu. Ustal cel procesu powyżej minimum z marginesem na zmienność. Wykorzystaj zdolność procesu, czyli wskaźniki Cp i Cpk, by ocenić, czy okno jest realistyczne. Zapisz zasady akceptacji: liczba punktów pomiarowych, miejsca pomiaru, kryteria dla średniej i punktów lokalnie cienkich. Dla elementów z gwintami przewidź różne okna dla stref funkcjonalnych, aby uniknąć problemów montażowych.

Jak zaplanować kontrolę na linii zawieszkowej?

Plan musi uwzględniać geometrię, prąd i cyrkulację kąpieli.

- Wybierz elementy wzorcowe dla każdej rodziny. Dodaj trudne kształty jako detale referencyjne.

- Wyznacz stałe punkty pomiaru: krawędzie, strefy zacienione, okolice otworów i masywne sekcje.

- Zdefiniuj częstotliwość: na start każdej partii, po zmianach parametrów, cyklicznie co określoną liczbę zawieszek.

- Oznacz próbki i zawieszki. Zapewnij identyfikowalność od linii do raportu.

- Dodaj szybkie testy procesowe, jak panele kontrolne i badanie wyglądu powłoki pod oświetleniem.

Tak ułożony plan pozwala wyłapać odchylenia tam, gdzie prąd i przepływ mają największy wpływ.

Jak przygotowanie detali i otwory odpływowe wpływają na pomiar?

Przygotowanie decyduje o przyczepności i równomierności powłoki.

Zalegające oleje, zgorzelina i tlenki zaniżają wyniki i powodują miejscowe wady. Poprawny odtłuszczanie, trawienie i aktywacja zmniejszają rozrzut. Otwory odpływowe umożliwiają swobodny przepływ kąpieli i płukanek. Brak lub zła lokalizacja otworów daje przegrubienia, zacieki i pułapki cieczy. Podczas pomiaru unikaj stref przy krawędziach i otworach. Zachowaj stałą odległość sondy od krawędzi. Dla elementów cienkościennych i zakrzywionych stosuj odpowiednie końcówki sond i funkcje kompensacji krzywizny. Zawsze mierz po pełnym wysuszeniu, bo wilgoć przekłamuje odczyt.

Jak reagować na odchyłki i kiedy zatrzymać proces?

Ustal jasne progi reakcji i działania korygujące.

- Pojedyncza sztuka blisko granicy. Zwiększ częstotliwość pomiarów. Skoryguj czas cynkowania lub gęstość prądu.

- Trend spadkowy lub wzrostowy. Sprawdź stężenie metalu, pH, temperaturę, ruch kąpieli, stan anod i kontaktów elektrycznych.

- Lokalnie cienkie miejsca. Zmień sposób zawieszania, dodaj ekrany prądowe lub korektę rozstawu katod.

- Systemowa niezgodność. Zatrzymaj partię, wykonaj odcynkowanie i ponowne cynkowanie po przyczynie źródłowej.

Proces należy zatrzymać, gdy parametry kąpieli lub wyniki paneli kontrolnych są poza limitem, gdy Cpk spada poniżej ustalonego progu lub gdy powtarzalnie nie mieścisz się w minimalnych wymaganiach normy. Każde zatrzymanie uruchamia analizę 8D i weryfikację skuteczności działań.

Jak dokumentować pomiary i analizować trendy jakościowe?

Dokumentacja daje dowód jakości i wskazuje na przyczynę problemu.

- Zbieraj dane z każdego pomiaru: miejsce, wynik, operator, sonda, data i numer zawieszki.

- Prowadź wykresy SPC, na przykład X-średnia i zakres oraz I-MR dla pomiarów pojedynczych.

- Analizuj Pareto niezgodności według detalu, miejsca i zmiany.

- Koreluj grubości z parametrami kąpieli i czasem obróbki, aby znaleźć główne czynniki.

- Archiwizuj wyniki MSA, czyli badania powtarzalności i odtwarzalności przyrządów.

- Utrzymuj pełną identyfikowalność partii, od przyjęcia detalu do wysyłki.

Takie podejście skraca czas reakcji i wzmacnia argumenty w rozmowie z klientem.

Jak szkolić operatorów, by pomiary były powtarzalne i dokładne?

Powtarzalność opiera się na standardzie pracy i ćwiczeniu.

- Opracuj instrukcje pomiaru dla każdej rodziny detali ze zdjęciami punktów pomiarowych.

- Szkol operatorów z nacisku sondy, kąta przyłożenia, czasu stabilizacji i kompensacji krzywizny.

- Wprowadź checklistę przed pomiarem. Sprawdzenie czystości powierzchni, kalibracji i zgodności sondy z zakresem.

- Prowadź krótkie audyty krzyżowe oraz porównania wyników między operatorami.

- Ustal harmonogram kalibracji przyrządów oraz testy na wzorcach codziennie na początku zmiany.

- Uświadamiaj wpływ przygotowania powierzchni i zawieszania na wynik, aby zespół widział cały obraz procesu.

Zespół, który rozumie, co mierzy i po co, popełnia mniej błędów i szybciej reaguje.

Czy chcesz wdrożyć system kontroli grubości w swojej cynzowni?

Skuteczny system to nie tylko miernik, lecz spójny zestaw reguł i danych.

Zacznij od planu kontroli opartego na PN-EN ISO 2081 i wymaganiach klientów. Dobierz metodę pomiaru do detalu i ryzyka. Zrób ocenę MSA, aby mieć pewność co do przyrządów. Włącz bieżące SPC i progi eskalacji. Zapewnij identyfikowalność partii i szybkie raporty dla klienta. Połącz to z cyklem doskonalenia, audytami warstwowymi i szkoleniami. Taki system stabilizuje proces, obniża koszty braków i skraca czas reakcji na odchylenia.

Dobrze zaprojektowana kontrola grubości w cynkowni galwanicznej to codzienna dyscyplina i mądre wykorzystanie danych. Daje przewidywalną jakość, mniej przestojów i spokojniejsze audyty. Wybierz jeden obszar, wprowadź zmiany i obserwuj, jak spada zmienność, a wraz z nią liczba reklamacji.

Porozmawiajmy o Twoim procesie i wdrożeniu prostego, skutecznego systemu kontroli grubości cynku w Twojej cynzowni.

Chcesz zmniejszyć liczbę reklamacji i koszty poprawek? Sprawdź plan kontroli grubości, który wykrywa dryf procesu zanim pojawi się wada i poprawia Cpk: https://www.blask-cynk.pl/.