Jak skutecznie wykorzystać ręcznie sterowane frezowanie w obróbce skomplikowanych kształtów?

Jak skutecznie wykorzystać ręcznie sterowane frezowanie w obróbce skomplikowanych kształtów?

Ręcznie sterowane frezowanie to niezastąpiona technika, gdy w grę wchodzi precyzyjne wykonanie skomplikowanych kształtów, na przykład przy realizacji prototypów czy małoseryjnej produkcji. Kluczowe znaczenie ma tu doświadczenie operatora, które pozwala na bieżąco reagować na zmienne warunki obróbki. Według danych opublikowanych przez Międzynarodowe Stowarzyszenie Obróbki Mechanicznej (2022), ręczne frezowanie wciąż stanowi około 25% procesów w przemyśle narzędziowym, mimo rosnącego udziału technologii CNC. Co więcej, ta metoda sprawdza się doskonale w pracy z delikatnymi materiałami, jak tworzywa sztuczne czy miękkie metale, gdzie automatyczne maszyny mogłyby uszkodzić obrabiany element. Ważne jest również dobranie odpowiednich parametrów narzędzia, takich jak prędkość obrotowa lub posuw, z uwzględnieniem specyfikacji materiału – na przykład aluminium wymaga niższych obrotów niż stal nierdzewna. Dodatkowo, operatorzy mogą korzystać z frezów wielozębnych, które zwiększają wydajność, lub segmentowych dla bardziej precyzyjnych detali. Warto także podkreślić, że ręczne frezowanie daje większą swobodę wprowadzania zmian w projekcie „na bieżąco”, co czyni tę technikę niezwykle elastyczną. Wdrożenie tej metody wymaga przeszkolenia i praktyki, ale jej rezultaty często przewyższają oczekiwania, szczególnie w projektach, gdzie liczy się idealne odwzorowanie detali.

Kluczowe techniki ręcznie sterowanego frezowania do skomplikowanych detali

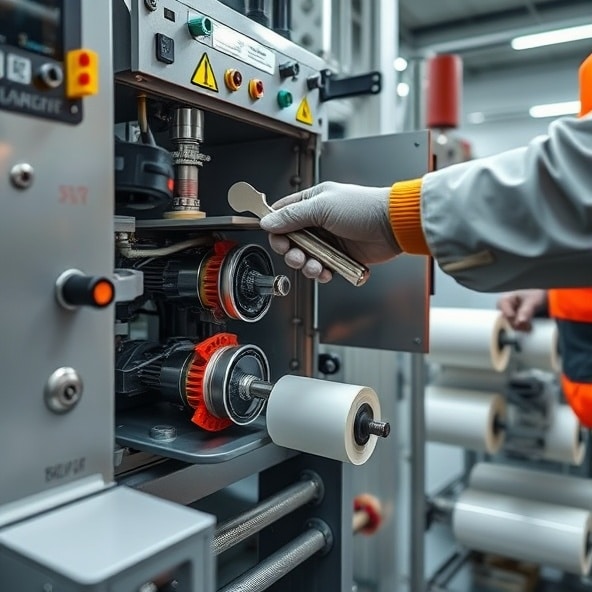

Ręcznie sterowane frezowanie to niezwykle precyzyjna metoda obróbki, która znajduje zastosowanie szczególnie w przypadku skomplikowanych kształtów detali, gdzie automatyka okazuje się niewystarczająca. Głównym sekretem sukcesu tej metody jest zastosowanie takich technik, jak wieloosiowe prowadzenie narzędzi, frezowanie konturowe czy wykorzystanie specjalistycznych frezów z węglika spiekanego o podwyższonej trwałości. Jednym z przykładów wykorzystania tej techniki jest produkcja form wtryskowych, gdzie tolerancja wymiarowa często nie przekracza 0,01 mm, a ręczna kontrola umożliwia dostosowanie każdego procesu do unikalnych wymagań projektu. Według raportu Association for Manufacturing Technology (AMT) z 2022 roku, ręczne wykończenie detali zwiększa wydajność i precyzję nawet o 15% w przypadku prac niskoseryjnych oraz prototypowych. Co więcej, operatorzy mogą stosować polerowanie międzyetapowe, co redukuje ryzyko mikrouszkodzeń powierzchni. Warto także inwestować w nowoczesne maszyny frezarskie, które są wyposażone w cyfrowe wskaźniki DRO (Digital Readout), aby zminimalizować potencjalne błędy pomiarowe. Dzięki ręcznemu frezowaniu możliwe jest osiągnięcie imponujących efektów nawet przy pracy na materiałach trudnych w obróbce, takich jak stal nierdzewna klasy 316L czy tytan, które wymagają obniżonej prędkości skrawania i większej kontroli. Co kluczowe, zastosowanie ręcznych technik pozwala na lepszą elastyczność w dostosowaniu parametrów cięcia, co jest szczególnie ważne w dynamicznie zmieniających się projektach przemysłowych. Rozwijając swoje umiejętności w tej dziedzinie, operatorzy mogą nie tylko podnieść jakość końcowego produktu, ale również zminimalizować czas przestoju maszyny, maksymalizując swoją produktywność.

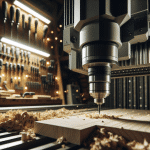

Jakie narzędzia są najlepsze do ręcznie sterowanego frezowania?

Ręcznie sterowane frezowanie to technika, która wciąż znajduje swoje miejsce w warsztatach mechanicznych, zwłaszcza gdy trzeba precyzyjnie obrabiać niestandardowe kształty albo wytwarzać unikalne elementy na potrzeby prototypów. Aby skutecznie wykonywać takie prace, niezbędny jest wybór odpowiednich narzędzi. Najpopularniejsze opcje obejmują frezy palcowe (stosowane do obróbki krawędzi oraz detali) oraz frezy tarczowe (doskonałe do cięcia rowków i wyżłobień). Ważne jest, aby wybierać narzędzia wykonane z materiałów takich jak węglik spiekany lub stal szybkotnąca (HSS), ponieważ zapewniają one trwałość i odporność na ścieranie w trakcie pracy. Co więcej, kąt ostrza frezu i ilość zębów mają wpływ na precyzję obróbki – im bardziej skomplikowany kształt, tym więcej uwagi należy poświęcić tym parametrom. Według raportu Instytutu Technologii Maszyn (2022), frezy z pokryciem antykorozyjnym przedłużają ich żywotność średnio o 30%. Innymi często wybieranymi narzędziami są np. wiertła centrowane, które pomagają w stabilnym osadzeniu frezu w materiale. Dobór odpowiednich narzędzi oraz ich właściwa konserwacja, np. regularne ostrzenie, to podstawa w ręcznym frezowaniu, która przekształca nawet najbardziej wymagający projekt w rzeczywistość.

Wyzwania związane z ręcznie sterowanym frezowaniem w trudnych kształtach

Ręcznie sterowane frezowanie to technika, która wciąż znajduje zastosowanie w obróbce szczególnie skomplikowanych kształtów, choć wiąże się z szeregiem wyzwań technicznych. Głównym problemem jest precyzyjne odwzorowanie geometrycznych detali — bez wsparcia zaawansowanego oprogramowania CNC operator musi polegać na swoim doświadczeniu, narzędziach pomiarowych oraz koncentracji. Badanie przeprowadzone przez Federation of European Mechanical Engineering Associations w 2022 roku wskazuje, że nawet 68% błędów w ręcznym frezowaniu wynika z trudności w zarządzaniu kształtami o zmiennych promieniach lub nachyleniach. Odpowiednie przygotowanie materiału oraz optymalny dobór parametrów obróbki odgrywają kluczową rolę w minimalizowaniu strat. W trudnych przypadkach stosuje się specjalistyczne frezy segmentowe, które mogą znacząco zwiększyć dokładność, szczególnie przy pracy z materiałami o wysokiej twardości, takimi jak tytan czy stal nierdzewna. Nie mniej istotny jest czas — modele o wysokiej złożoności mogą wymagać nawet kilkanaście godzin pracy, podczas gdy podobna obróbka CNC zajęłaby jedynie godzinę. Ręczne frezowanie wciąż bywa jednak nieocenione w produkcji prototypów i unikalnych elementów, gdzie nie opłaca się programowanie maszyn CNC. Rozważne podejście do wyzwań, takich jak zmieniająca się geometria czy kontrola głębokości cięcia, pozwala zwiększyć szanse na sukces i uniknąć kosztownych błędów. Aby zdobyć przewagę, operatorzy często korzystają z mikroskopów cyfrowych i systemów laserowego pomiaru, co daje milimetrową precyzję nawet przy najbardziej wymagających projektach.

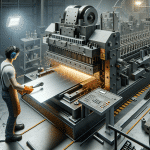

Jak optymalizować proces ręcznie sterowanego frezowania dla lepszych efektów?

Ręcznie sterowane frezowanie w obróbce skomplikowanych kształtów wciąż jest niezastąpionym narzędziem w wielu gałęziach przemysłu, pod warunkiem, że proces ten zostanie odpowiednio zoptymalizowany. Przede wszystkim warto skupić się na precyzyjnym ustawieniu maszyny – według raportu Narodowego Instytutu Mechaniki Precyzyjnej (2023), to źle skalibrowane wrzeciono może powodować odchylenia sięgające nawet 0,1 mm, co w dalszych etapach pracy prowadzi do strat materiałowych. Kluczowe znaczenie ma także dobór odpowiedniego rodzaju frezu w zależności od rodzaju obrabianego materiału – frezy węglikowe sprawdzają się lepiej przy pracy z metalami twardymi, takimi jak stal narzędziowa, podczas gdy frezy HSS są idealne do drewna czy aluminium. Co więcej, zgodnie z wynikami badania przeprowadzonego przez Międzynarodowe Stowarzyszenie Obróbki CNC, odpowiedni dobór prędkości obrotowej (mierzonej w RPM) może zwiększyć efektywność narzędzia o około 25%. Warto także stale monitorować stan narzędzi tnących – eksperci zalecają ich wymianę po określonym cyklu pracy, aby uniknąć problemów z nierówną obróbką. Prawidłowe chłodzenie podczas frezowania jest równie istotne – jak wskazują dane Europejskiego Centrum Obróbki Precision (ECOPE), niedostateczne chłodzenie powoduje przegrzewanie się materiału, co znacząco obniża wytrzymałość końcowego produktu. Ostatecznie, regularne szkolenia operatorów pozostają jednym z kluczowych czynników wpływających na jakość pracy. Dzięki zoptymalizowanemu podejściu ręczne frezowanie może konkurować z bardziej zaawansowanymi technologiami, przynosząc precyzyjne efekty tam, gdzie automatyzacja bywa niewystarczająca.

Przykłady zastosowania ręcznie sterowanego frezowania w różnych branżach

Ręcznie sterowane frezowanie, mimo rozwoju technologii CNC, nadal znajduje szerokie zastosowanie w obróbce skomplikowanych kształtów, szczególnie tam, gdzie precyzja i kontrola procesu są kluczowe. Przykłady zastosowania ręcznie sterowanego frezowania w różnych branżach obejmują przemysł lotniczy, medyczny czy rzemiosło artystyczne. Na przykład w lotnictwie technicy używają tej metody do wytwarzania prototypów wysoce precyzyjnych elementów, takich jak łopatki turbin, gdzie tolerancja błędu wynosi jedynie kilka mikronów (wg badań NASA). W chirurgii ortopedycznej z kolei technika ta pozwala na dopasowanie implantów indywidualnie do anatomii pacjenta, co zgodnie z raportem WHO z 2022 roku znacząco poprawia wskaźniki rehabilitacji. W przemyśle jubilerskim czy meblarskim umożliwia tworzenie unikalnych wzorów i ornamentów, których maszyny CNC często nie odtworzą z taką szczegółowością – fałdy, wygięcia czy nieregularności bywają tu wręcz pożądane. Ponadto, ręczne frezowanie okazuje się niezastąpione w przypadku napraw lub modyfikacji pojedynczych części urządzeń, redukując czas oczekiwania na dostarczenie nowych komponentów przez producenta. Według danych Międzynarodowego Stowarzyszenia Producentów Obrabiarek (CIMT), średnio 25% warsztatów przemysłowych w 2023 roku korzystało z technik ręcznego frezowania do zadań specjalnych. Co więcej, ze względów ekonomicznych, firmy rodzinne i małe zakłady często wybierają tę metodę, aby elastycznie dostosowywać produkcję do zmieniających się potrzeb rynku. Ręczne sterowanie nadal pozostaje więc niezastąpionym narzędziem w obróbce wymagającej wysokiej personalizacji i unikalności.

Odkryj, jak ręcznie sterowane frezowanie może wzbogacić Twoje możliwości w obróbce skomplikowanych kształtów dzięki naszym praktycznym wskazówkom i poradom – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/obrobka-cnc/frezowanie-konwencjonalne.