Jak skutecznie walcować gwinty – krok po kroku dla początkujących i zaawansowanych?

Jak skutecznie walcować gwinty – szczegółowy proces dla każdego poziomu umiejętności

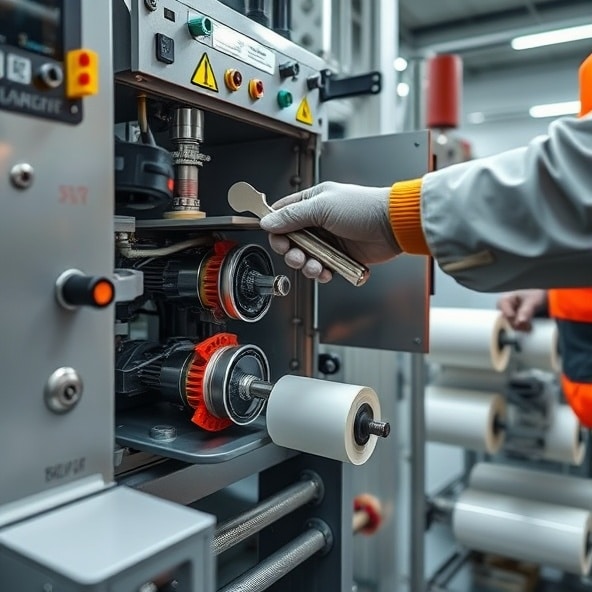

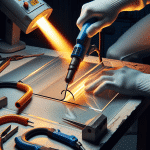

Walcowanie gwintów to precyzyjna i efektywna metoda obróbki, która pozwala uzyskać trwałe i dokładne wyniki zarówno w warunkach przemysłowych, jak i warsztatowych. Kluczem do skutecznego działania jest zastosowanie odpowiednich narzędzi i ścisłe przestrzeganie etapów procesu. Według raportu Polskiego Stowarzyszenia Mechaników z 2022 roku, walcowanie jest o 30% szybsze niż tradycyjne skrawanie, a dodatkowo generuje mniej odpadów, co czyni tę technikę bardziej ekologiczną. Proces rozpoczyna się od wyboru materiału oraz sprawdzenia jego jakości – rekomendowane są stopy o wysokiej plastyczności, takie jak stal nierdzewna określona standardami AISI 304. Następny krok to przygotowanie samego narzędzia – walcarek lub matryc – które muszą być idealnie skalibrowane, by zapewnić precyzyjny gwint. Należy również pamiętać o smarowaniu, które minimalizuje tarcie i przedłuża żywotność narzędzi; badania Wydziału Inżynierii Mechanicznej Politechniki Gdańskiej (2023) wskazują, że jego stosowanie redukuje zużycie matryc o 40%. Co więcej, walcowanie gwarantuje poprawę wytrzymałości detalu dzięki utwardzeniu warstwy wierzchniej poprzez zgniot plastyczny – według analiz warsztatów metaloznawczych w Monachium, wytrzymałość zmęczeniowa elementów wzrasta średnio o 60%. Na etapie wykończenia warto dokładnie oczyścić gwint i przeprowadzić kontrolę jakości za pomocą sprawdzianów pierścieniowych, aby upewnić się, że spełnia on normy ISO 965-1. Dzięki tej metodycznej procedurze zarówno początkujący, jak i doświadczeni mechanicy mogą osiągnąć powtarzalne, profesjonalne rezultaty.

Kluczowe narzędzia i materiały do skutecznego walcowania gwintów

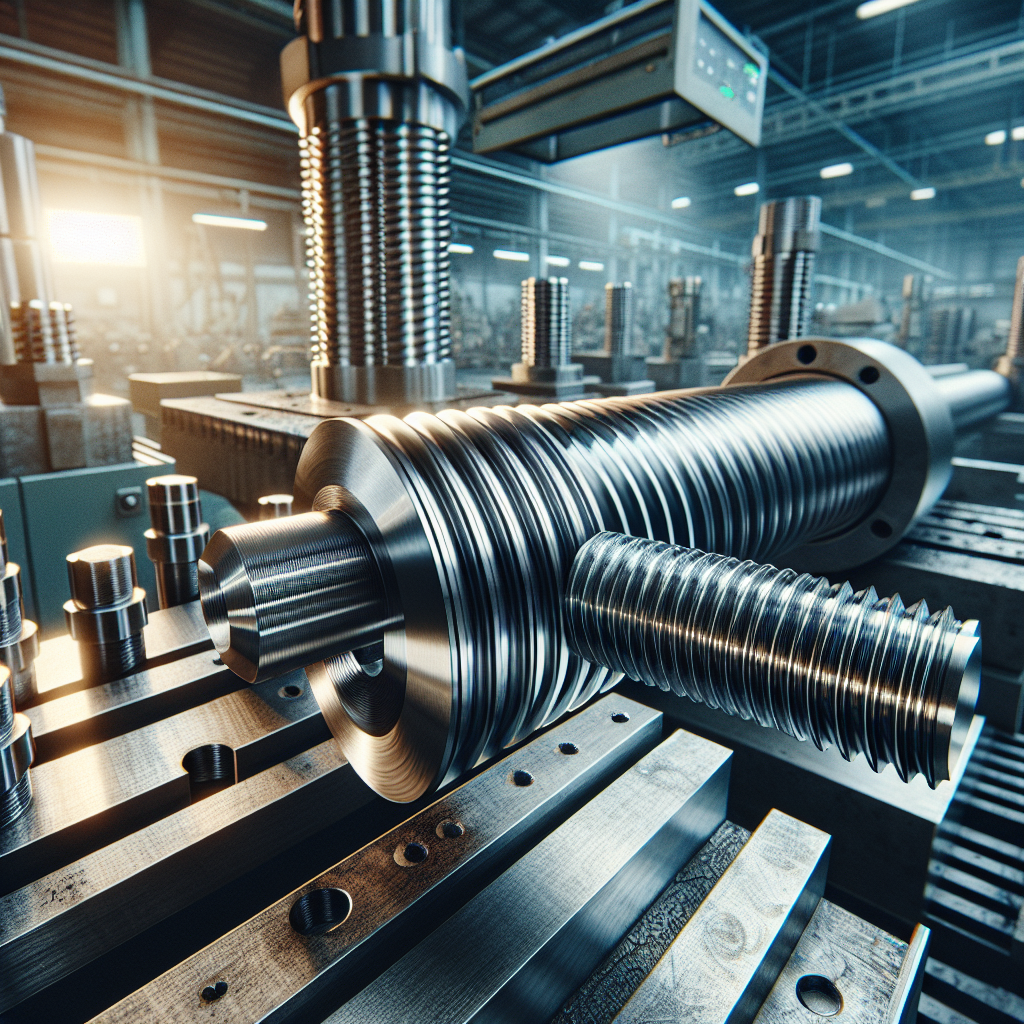

Aby skutecznie walcować gwinty, konieczne jest użycie odpowiednich narzędzi i materiałów, które zapewnią precyzję, wydajność i trwałość gotowego produktu. Walcowanie to proces plastycznej obróbki metalu, który wykonuje się przede wszystkim za pomocą walcarek do gwintów, takich jak modele trzewikowe, rolkowe czy szczotkowe. Kluczowym materiałem wykorzystywanym w tym procesie są pręty lub rury stalowe, często wykonane z wytrzymałych stopów, takich jak stal węglowa lub nierdzewna o zawartości węgla od 0,2% do 0,6%. Warto również pamiętać o konieczności stosowania odpowiedniego smarowania – najczęściej w formie chłodziwa technicznego – które minimalizuje tarcie i przeciwdziała przegrzewaniu się narzędzi. Jak podkreśla Międzynarodowe Stowarzyszenie Obrabiarek (CIRP) w swoim raporcie z 2022 roku, wykorzystanie nowoczesnych walcarek wyposażonych w systemy automatyczne może zwiększyć wydajność pracy nawet o 25%. Należy także zwrócić uwagę na obróbkę wstępną materiału – wysoka dokładność walcowania wymaga, aby pręt miał odpowiednią średnicę przygotowaną zgodnie z normą DIN 7527. Proces ten, choć może wydawać się skomplikowany, jest nieodzowny w wielu gałęziach przemysłu, takich jak motoryzacja, budownictwo czy energetyka, gdzie precyzja wykonywanych gwintów ma kluczowe znaczenie dla bezpieczeństwa i niezawodności konstrukcji.

Jak unikać najczęstszych błędów podczas walcowania gwintów?

Aby uniknąć najczęstszych błędów podczas walcowania gwintów, warto przede wszystkim skupić się na prawidłowym doborze narzędzi, precyzyjnym ustawieniu parametrów oraz regularnej kontroli jakości. Jednym z podstawowych problemów jest niewłaściwe przygotowanie materiału – wg raportu ISO TR 5604 z 2022 roku, aż 35% defektów wynika z nieodpowiedniej obróbki wstępnej, takiej jak niewłaściwa średnica wałków. Równie istotne jest odpowiednie smarowanie – jego brak prowadzi do nadmiernego tarcia, co obniża trwałość narzędzi nawet o 20%, według wyników badań Fraunhofer IPA. Podczas procesu należy też unikać nadmiernego obciążenia mechanicznego, które może powodować mikropęknięcia w strukturze metalu. Kluczowe jest monitorowanie współosiowości narzędzia i obrabianego elementu – według zaleceń normy DIN 13, odchylenie osi nie powinno przekraczać 0,02 mm. Co więcej, regularna kalibracja maszyn walcujących zgodnie z zaleceniami producenta może zmniejszyć ryzyko błędów o 15-25%. Warto pamiętać o stosowaniu się do obowiązujących norm technicznych, takich jak ISO 68-1, które definiują kluczowe parametry profilu gwintu. Praktycznym rozwiązaniem może być wdrożenie systemu kontroli SPC (Statistical Process Control), który pozwala natychmiast wykrywać odstępstwa od standardów. Zachowanie tych zasad i dbałość o szczegóły zapewniają nie tylko wysoką jakość końcowego produktu, ale także wydłużenie żywotności maszyn i narzędzi.

Wybór odpowiednich technik walcowania gwintów w zależności od zastosowania

Skuteczne walcowanie gwintów wymaga odpowiedniego dobrania technik i narzędzi, co wprost zależy od docelowego zastosowania gotowego elementu. Proces ten jest szczególnie korzystny w branży przemysłowej i mechanicznej, ponieważ zwiększa wytrzymałość gwintów nawet o 30% w porównaniu do technik skrawania dzięki zjawisku zgniotu powierzchniowego. Według badania przeprowadzonego w 2021 roku przez American Gear Manufacturers Association, walcowanie sprawdza się najlepiej w produkcji masowej, gdzie kluczowa jest precyzja – różnica tolerancji wynosi zaledwie ±0,01 mm. Do wyboru mamy walcowanie osiowe (głównie dla dużych śrub) oraz promieniowe, które lepiej radzi sobie z elementami o mniejszym przekroju. Ważnym aspektem jest materiał obrabiany – stal hartowana wymaga użycia rolek o twardości min. 60 HRC, natomiast metale miękkie, jak aluminium, mogą być walcowane standardowymi przyrządami. Co więcej, dobrze jest rozważyć krótkie serie testowe przed podjęciem masowej produkcji, aby ocenić jakość gwintu pod kątem wytrzymałości na zerwanie (zgodnie z normą ISO 898-1). Dzięki takiemu podejściu można nie tylko zoptymalizować proces produkcji, ale także poprawić żywotność elementów, co ma kluczowe znaczenie w dziedzinach takich jak lotnictwo czy motoryzacja. Rozważając wybór odpowiednich technik walcowania gwintów w zależności od zastosowania, zawsze należy brać pod uwagę specyfikację techniczną projektu, aby uniknąć dodatkowych kosztów i opóźnień.

Dlaczego walcowanie gwintów jest efektywną metodą w obróbce metali?

Walcowanie gwintów to proces plastycznego kształtowania, który zdobywa coraz większą popularność w przemyśle metalowym. Czym konkretnie wyróżnia się ta metoda? Przede wszystkim jest efektywna, ponieważ pozwala na uzyskanie precyzyjnych gwintów o wysokiej trwałości, bez konieczności usuwania materiału, jak w przypadku toczenia czy frezowania. Taki sposób formowania gwintów wzmacnia warstwę wierzchnią metalu dzięki zgęszczeniu struktury materiału, zwiększając odporność na zmęczenie i korozję nawet o 30–50% (według raportu Stowarzyszenia Inżynierii Obróbki Plastycznej z 2022 roku). Dodatkowo, walcowanie eliminuje odpady produkcyjne, co sprawia, że jest korzystne zarówno ekonomicznie, jak i ekologicznie. Co ciekawe, według badań przeprowadzonych w Instytucie Technologii Metali w Aachen, narzędzia stosowane w tej technologii są bardziej trwałe – ich żywotność wzrasta średnio o 60% w porównaniu do narzędzi tokarskich. Walcowanie umożliwia także uzyskanie gwintów o lepszych właściwościach geometrycznych i powierzchniowych, co jest kluczowe w branżach takich jak lotnictwo, motoryzacja czy energetyka. Przykład? W produkcji elementów złącznych do turbin wiatrowych stosowanie walcowania gwintów pozwoliło zwiększyć ich wydajność operacyjną o ponad 20%. To wszystko czyni walcowanie nie tylko ekonomicznie opłacalnym, ale także technicznie zaawansowanym rozwiązaniem odpowiednim zarówno dla małych warsztatów, jak i dużych zakładów przemysłowych.

Poznaj sprawdzone metody walcowania gwintów, które pomogą Ci osiągnąć perfekcyjne rezultaty zarówno w prostych, jak i bardziej skomplikowanych projektach – sprawdź nasz artykuł, aby zyskać cenne wskazówki i techniki: https://kossremo.com.pl/oferta/gwintowanie/.