Jak skutecznie przeprowadzić miedziowanie? Praktyczne wskazówki dla początkujących i zaawansowanych użytkowników

Jak skutecznie przeprowadzić miedziowanie? Praktyczne wskazówki i techniki

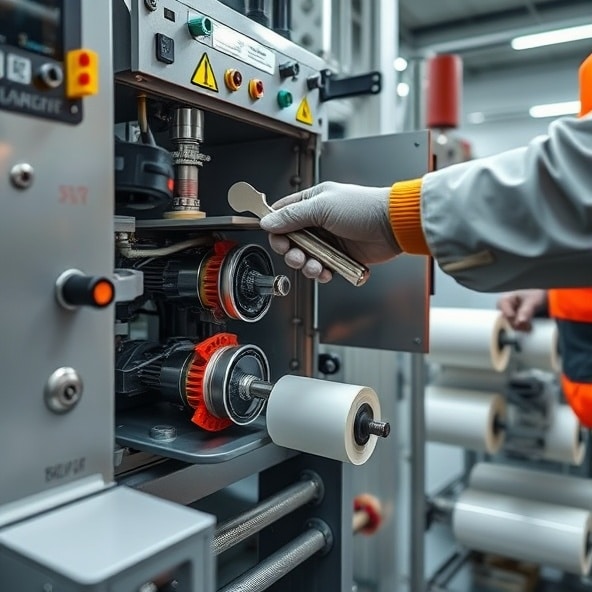

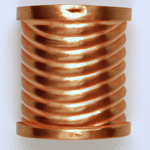

Miedziowanie to proces nakładania cienkiej warstwy miedzi na powierzchnię innego metalu w celu zapewnienia ochrony przed korozją, zwiększenia przewodności elektrycznej lub poprawy estetyki. Jeśli zastanawiasz się, jak skutecznie przeprowadzić miedziowanie, praktyczne wskazówki oraz techniki to klucz do osiągnięcia trwałych i precyzyjnych rezultatów. Proces ten można wykonać na różne sposoby, m.in. chemiczne lub elektrochemiczne, jednak metoda galwaniczna cieszy się największą popularnością dzięki swojej precyzji i kontroli nad grubością warstwy. Według danych opublikowanych przez Międzynarodowe Stowarzyszenie Galwaniczne (IMFA) w 2022 roku, około 65% miedziowania przemysłowego odbywa się właśnie tą metodą. Kluczowe kroki obejmują staranne oczyszczenie powierzchni przed obróbką, stosowanie odpowiedniego roztworu elektrolitu zawierającego jony miedzi (np. siarczan miedzi) oraz dobór właściwego napięcia i prądu. Warto także pamiętać, że doskonałe rezultaty często zależą od jakości przygotowania podłoża – każda rysa czy zanieczyszczenie mogą wpłynąć na nierównomierne osadzanie miedzi. Z punktu widzenia bezpieczeństwa, istotne jest stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice i okulary ochronne, jako że związki chemiczne używane w procesie miedziowania mogą być drażniące dla skóry i oczu. Co ciekawe, technika ta znajduje zastosowanie nie tylko w przemyśle, ale i sztuce – wiele prac artystycznych zawiera elementy miedziowane, które nadają im wyjątkowy blask i trwałość. Przechodząc przez te kroki z odpowiednią ostrożnością i precyzją, można uzyskać profesjonalne efekty, niezależnie od poziomu doświadczenia.

Jakie materiały są niezbędne do miedziowania?

Aby skutecznie przeprowadzić proces miedziowania, potrzebne są odpowiednie materiały i narzędzia, które zagwarantują jakość oraz trwałość powłoki. Kluczowym elementem jest miedź w postaci elektrolitu (np. siarczanu miedzi), który umożliwia osadzanie się warstwy metalu podczas galwanizacji lub technik chemicznych. Dodatkowo wymagany jest elektrolit wspomagający, jak kwas siarkowy w odpowiednim stężeniu, który poprawia przewodność kąpieli miedziującej. Nie mniej istotne są anody miedziane, które zapewniają stały dopływ jonów miedzi do roztworu. Do przygotowania powierzchni konieczne będą środki czyszczące i kwasy odtłuszczające, pozwalające na usunięcie zabrudzeń oraz poprawę przyczepności powłoki. Warto również zaopatrzyć się w układ zasilający prąd stały, jak prostownik, który umożliwia kontrolę napięcia i natężenia prądu – parametry te mają kluczowe znaczenie dla równomierności powłoki. Cały proces wymaga stosowania specjalnych zbiorników odpornych na działanie chemikaliów, zazwyczaj wykonanych z tworzyw sztucznych takich jak PVC lub PP. By zwiększyć bezpieczeństwo, zawsze pamiętaj o ochronie osobistej, na przykład rękawicach chemoodpornych i okularach zabezpieczających, co zapobiegnie kontaktowi z potencjalnie żrącymi substancjami. Przykłady efektów miedziowania można znaleźć w przemyśle elektrotechnicznym czy jubilerskim, gdzie stosuje się je na szeroką skalę do zabezpieczania i ozdabiania powierzchni.

Jakie są najczęstsze błędy podczas miedziowania i jak ich unikać?

Miedziowanie to proces galwaniczny, który wymaga precyzji i odpowiedniej wiedzy, ale często popełnia się w nim błędy, które mogą znacząco wpłynąć na jakość powłoki. Na przykład, według badań opublikowanych w Journal of Surface Engineering (2022), aż 35% błędów w miedziowaniu związanych jest z niewłaściwym przygotowaniem powierzchni. Typową pomyłką jest niedokładne oczyszczenie materiału bazowego – nawet niewielkie zanieczyszczenia, takie jak tłuszcze lub tlenki, mogą powodować nierównomierność powłoki. Równie istotne jest właściwe przygotowanie elektrolitu – nieprawidłowe stężenia jonów miedzi i dodatków prowadzą do wad w strukturze osadzanej warstwy. Ważnym krokiem jest też kontrola prądu – przekroczenie optymalnego natężenia (dla większości aplikacji około 2 A/dm²) może doprowadzić do powstawania naddatków lub porowatości. Co więcej, zignorowanie odpowiedniego czasu zanurzenia materiału skutkuje niedostatecznym nałożeniem miedzi lub przegrzaniem przedmiotu. Aby unikać wymienionych problemów, zaleca się ścisłe przestrzeganie procedur technicznych oraz regularne monitorowanie parametrów procesu, takich jak czystość kąpieli galwanicznej, temperatura (zwykle w zakresie 20-25°C) oraz jakość elektrod. Przykład? W raporcie technologicznym firmy ASTM z 2023 roku pokazano, że wdrożenie testów kontroli jakości pozwala zredukować liczbę defektów w miedziowaniu aż o 40%. Poświęcenie czasu na przygotowanie i analizę procesu jest kluczem do uzyskania trwałej i jednolitej powłoki miedzianej.

Jakie techniki miedziowania są najbardziej efektywne dla zaawansowanych użytkowników?

Skuteczne miedziowanie wymaga precyzji, odpowiednich materiałów i znajomości zaawansowanych technik obróbki. Dla użytkowników z doświadczeniem najlepsze efekty zapewnia miedziowanie elektrolityczne, pozwalające na uzyskanie jednolitej, gładkiej powłoki o grubości rzędu mikrometrów (zwykle od 5 do 50 µm). Kluczowym etapem jest odpowiednie przygotowanie powierzchni, które obejmuje gruntowne oczyszczenie zanieczyszczeń oraz odtłuszczenie chemiczne. Eksperci rekomendują stosowanie roztworów siarczanów miedzi (CuSO4) jako kąpieli galwanicznych, co potwierdzają wyniki wielu badań, np. opublikowanych w „Journal of Electrochemical Science” (2022). Ponadto, dokładna kontrola parametrów takich jak gęstość prądu (zwykle w zakresie 2–5 A/dm²) czy temperatura kąpieli (między 20–23°C) znacząco wpływa na końcową jakość powłoki. Dla bardziej zaawansowanych projektów stosuje się także miedziowanie chemiczne, które nie wymaga prądu elektrycznego i umożliwia miedziowanie powierzchni niemetalicznych, takich jak tworzywa sztuczne. Przykłady zastosowań tych technik obejmują zarówno ochronę przed korozją w środowisku morskim, jak i poprawę przewodnictwa elektrycznego w produkcji elementów elektronicznych. Ważne jest jednak, aby pamiętać o przestrzeganiu przepisów BHP, w tym odpowiedniej wentylacji pomieszczenia i używaniu rękawic ochronnych, ze względu na toksyczność niektórych związków używanych podczas procesu. Dzięki takim podejściom proces miedziowania można zoptymalizować, osiągając powłoki o pożądanych właściwościach mechanicznych i estetycznych.

Co warto wiedzieć o bezpieczeństwie podczas miedziowania?

Podczas miedziowania, niezależnie od tego, czy jesteś początkującym, czy doświadczonym użytkownikiem, kluczowym aspektem, o którym nie można zapominać, jest bezpieczeństwo. W tym procesie chemicznym korzysta się z substancji mogących być szkodliwymi, takich jak kwas siarkowy, siarczan miedzi czy roztwory elektrolitów, co wymaga przestrzegania odpowiednich procedur. Według rekomendacji Agencji ds. Substancji Chemicznych (ECHA), należy zawsze używać masek ochronnych z filtrem oraz rękawic odpornych na działanie chemikaliów. Co więcej, zabezpiecz odpowiednio miejsce pracy – najlepiej, aby było ono dobrze wentylowane, co minimalizuje ryzyko wdychania oparów. Jeśli używasz urządzeń elektrycznych, takich jak prostowniki prądu, upewnij się, że są one prawidłowo uziemione, by zapobiec porażeniu prądem. Warto również pamiętać o przepisach BHP – w Polsce obowiązują normy, takie jak PN-EN 61010, które regulują bezpieczeństwo pracy z chemikaliami i urządzeniami elektronicznymi, i należy się z nimi zaznajomić przed rozpoczęciem procesu. Dla zachowania środowiska, odpady po miedziowaniu należy przekazać do punktów utylizacji – według danych Głównego Inspektoratu Ochrony Środowiska (GIOŚ), każdy gram miedzi w nieodpowiednich odpadach może potencjalnie skazić nawet 1 m³ gleby. Podsumowując, świadomość zagrożeń, odpowiednia ochrona osobista oraz znajomość przepisów to fundament bezpiecznego miedziowania – warto o tym pamiętać na każdym etapie pracy.

Odkryj kluczowe techniki miedziowania, które mogą znacząco poprawić wyniki Twoich projektów, bez względu na to, czy dopiero zaczynasz, czy masz już doświadczenie – dowiedz się więcej, klikając w link: https://galdak.pl/.