Jakie materiały wybrać do budowy hal przemysłowych aby zapewnić trwałość i efektywność?

Jakie materiały wpłyną na trwałość i efektywność budowy hal przemysłowych?

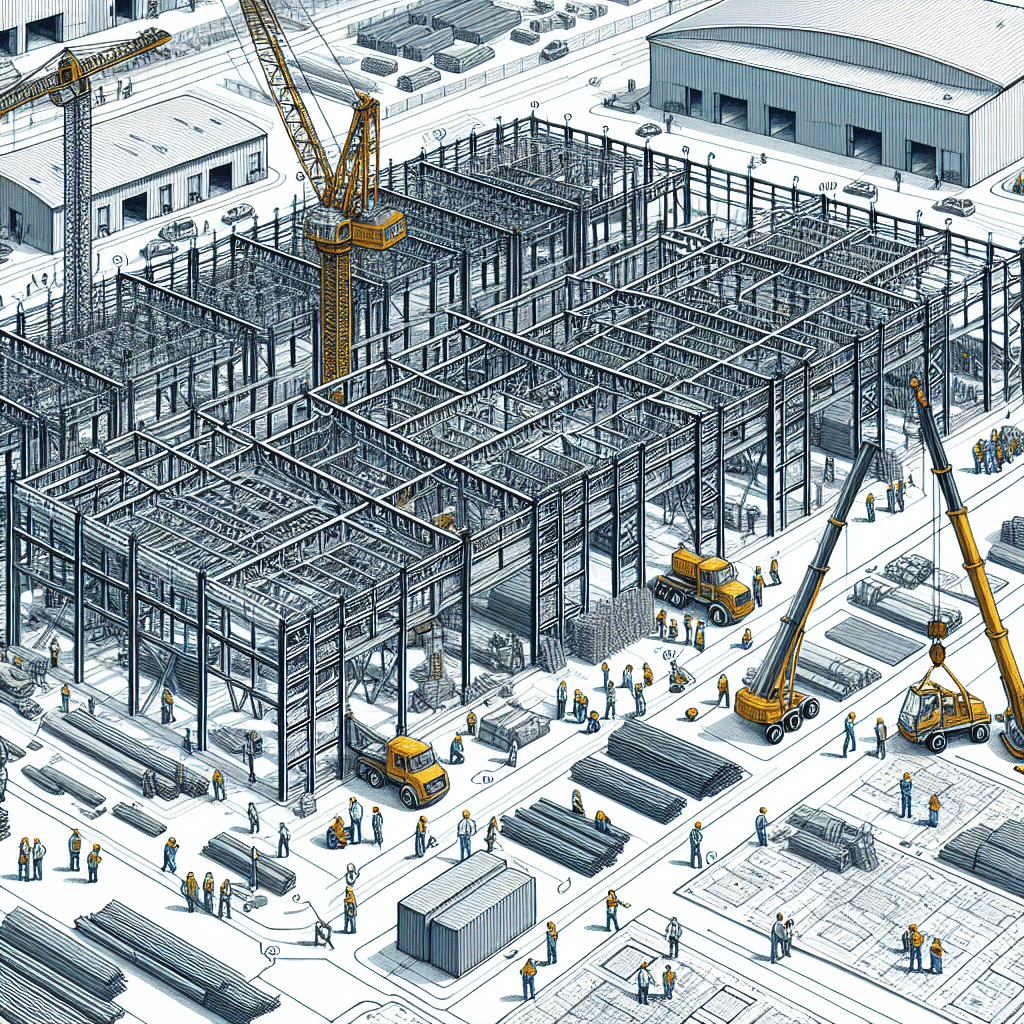

Materiały użyte do budowy hal przemysłowych mają kluczowe znaczenie dla ich trwałości i efektywności użytkowej, zapewniając jednocześnie minimalizację kosztów utrzymania w długim okresie. Stal konstrukcyjna, będąca fundamentem nowoczesnych hal, jest często wybierana ze względu na swoją wytrzymałość i możliwość przetrwania dużych obciążeń – według raportu World Steel Association z 2022 roku, stal odpowiada za ponad 70% konstrukcji w budownictwie przemysłowym. Z kolei płyty warstwowe, składające się z dwóch warstw blachy i warstwy izolacyjnej, zwiększają efektywność energetyczną budynku, co ma znaczenie przy rosnących kosztach energii. Konkretne badania wykonane przez Politechnikę Warszawską w 2020 roku wykazały, że stosowanie takich płyt zmniejsza straty ciepła nawet o 30% w porównaniu do budynków z tradycyjnymi metodami izolacji. Żelbet, powszechnie stosowany w fundamentach, pozwala na zachowanie stabilności nawet na grząskich terenach, co potwierdzają normy Eurokod 2 dotyczące projektowania konstrukcji żelbetowych. Ważnym aspektem materiałów jest również ich odporność na działanie czynników atmosferycznych, dlatego w halach przeznaczonych do przechowywania produktów wrażliwych na wilgoć rekomenduje się stosowanie membran dachowych z polichlorku winylu (PCV), które gwarantują wodoszczelność na poziomie 99%. Co więcej, rozwiązania takie jak posadzki kwasoodporne są niezbędne w halach chemicznych – zgodnie z wytycznymi Instytutu Techniki Budowlanej w Polsce z 2021 roku. Dobrze dobrane materiały pozwalają na optymalizację kosztów eksploatacji, minimalizację ryzyka usterek oraz spełnienie wymagań ekologicznych, co staje się coraz bardziej istotne w branży budowlanej.

Jakie właściwości materiałów warto uwzględnić przy budowie hal przemysłowych?

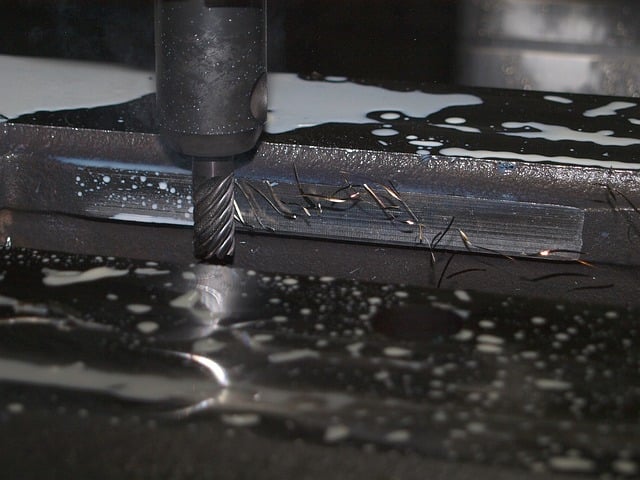

Aby zapewnić trwałość i efektywność hal przemysłowych, kluczowym czynnikiem jest dobór właściwych materiałów, uwzględniających nie tylko aspekty techniczne, ale także ekonomiczne i ekologiczne. Najbardziej istotne właściwości to odporność na korozję, wytrzymałość mechaniczna oraz termoizolacja. Na przykład, stal ocynkowana jest jednym z najpopularniejszych materiałów konstrukcyjnych dzięki ochronie przed korozją, co ma kluczowe znaczenie w halach narażonych na wilgoć lub chemikalia. Według danych Polskiego Stowarzyszenia Konstrukcji Stalowych, na 2023 rok stal ocynkowana wykazuje żywotność przekraczającą 50 lat w środowisku umiarkowanie korozyjnym. Do pokryć dachowych często stosuje się płyty warstwowe z rdzeniem poliuretanowym, które cechują się wysoką izolacyjnością termiczną (wartość współczynnika U może wynosić nawet 0,18 W/m²K). Warto również pamiętać o materiałach ognioodpornych, takich jak beton, którego klasa odporności ogniowej sięga klasy A1 według normy EN 13501-1. Co więcej, wybór tworzyw o niskim śladzie węglowym, jak np. aluminium pochodzące z recyklingu, może korzystnie wpłynąć na zrównoważony rozwój inwestycji. Ostatecznie, inwestując w odpowiednie materiały, można zmniejszyć koszty eksploatacji, przedłużyć żywotność konstrukcji i zwiększyć bezpieczeństwo użytkowników.

Które materiały są najlepsze do izolacji w budowie hal przemysłowych?

Wybór odpowiednich materiałów do izolacji hal przemysłowych to kluczowy czynnik wpływający na ich efektywność energetyczną i trwałość. Najlepsze materiały w tym kontekście to te, które łączą w sobie wysokie parametry izolacyjne, wytrzymałość mechaniczną i odporność na trudne warunki środowiskowe. Na przykład, pur i pir (poliizocyjanurat) cieszą się uznaniem ze względu na bardzo niski współczynnik przewodzenia ciepła λ, który wynosi nawet 0,022 W/mK, przewyższając tradycyjne materiały izolacyjne. Jak pokazują badania zrealizowane przez Europejskie Stowarzyszenie Materiałów Izolacyjnych (EAIMA), poliuretan zapewnia prawie 20% lepsze parametry termoizolacyjne niż wełna mineralna tej samej grubości. Ponadto płyty warstwowe z rdzeniem poliuretanowym są lekkie i łatwe w montażu, co może wpłynąć na szybsze tempo budowy obiektów. W miejscach o wysokim ryzyku pożarowym często stosuje się wełnę mineralną – odporną na temperatury sięgające nawet 1000°C. Badanie przeprowadzone przez Instytut Fraunhofera w Niemczech w 2022 roku wykazało, że dobrze zaprojektowana izolacja z materiałów tego typu może obniżyć zużycie energii w obiektach halowych nawet o 30%. Jeżeli zależy nam na ekologicznych rozwiązaniach, warto również rozważyć izolacje oparte na włóknach celulozowych, które mimo mniejszej odporności na wilgoć posiadają znakomite właściwości akustyczne. W praktyce dobór materiału powinien być zawsze dostosowany do specyfikacji technicznej hali, takich jak jej przeznaczenie, lokalizacja i wymagania przemysłowe, co stanowi punkt wyjścia do zapewnienia optymalnych warunków użytkowania.

Jakie technologie wspierają trwałość w materiałach do budowy hal przemysłowych?

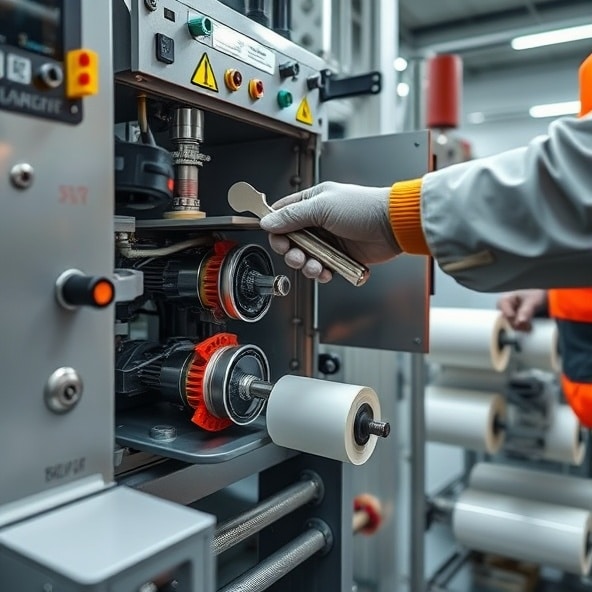

Wybierając materiały do budowy hal przemysłowych, kluczowe znaczenie ma ich trwałość, efektywność i odporność na różnorodne obciążenia. Technologie wspierające trwałość w takich materiałach stale się rozwijają, dostarczając coraz bardziej zaawansowane rozwiązania. Przykładem są nowoczesne powłoki antykorozyjne stosowane na stalowych elementach, takie jak systemy epoksydowe, które według raportu American Institute of Steel Construction (AISC) z 2022 roku mogą wydłużać żywotność elementów o nawet 30 lat. Ważną innowacją są też prefabrykowane panele warstwowe z rdzeniem PIR (poliizocyjanuratowym), które charakteryzują się doskonałą izolacyjnością termiczną (λ = 0,022 W/mK) oraz odpornością na ogień zgodnie z normą EN 13501-1. Co więcej, technologie z zakresu zrównoważonego budownictwa, jak beton z dodatkiem włókien węglowych, pozwalają zwiększyć nośność materiału przy jednoczesnym zmniejszeniu masy konstrukcji, co opublikowano w analizie Fraunhofer Institute w 2023 roku. Aby zapewnić najwyższą efektywność, często stosuje się również systemy monitorowania strukturalnego (Structural Health Monitoring), które umożliwiają bieżącą diagnostykę stanu konstrukcji za pomocą czujników rozmieszczonych w kluczowych punktach. Rozwiązanie to pozwala z wyprzedzeniem identyfikować potencjalne problemy, co znacząco redukuje koszty konserwacji. W praktyce technologie te stają się szczególnie przydatne w regionach o dużej wilgotności lub zmiennych warunkach pogodowych, gdzie hale mogą być bardziej narażone na degradację. Co więcej, zastosowanie ekologicznych surowców, takich jak stal z recyklingu, może znacząco wpłynąć na zmniejszenie śladu węglowego projektu, co wpisuje się w rosnące globalne wymagania dotyczące zrównoważonego rozwoju. Dzięki procesom takim jak galwanizacja ogniowa czy zastosowanie nowatorskich mieszanek chemicznych, dzisiejsze materiały konstrukcyjne oferują poziom trwałości, który jeszcze dekadę temu był nieosiągalny.

Dlaczego wybór odpowiednich materiałów jest kluczowy w budowie hal przemysłowych?

Odpowiedni dobór materiałów do budowy hal przemysłowych ma kluczowe znaczenie dla trwałości, bezpieczeństwa i efektywności eksploatacji obiektu. Na przykład badanie przeprowadzone przez European Construction Industry Federation (FIEC) w 2022 roku wykazało, że hale wykonane ze stali wysokiej jakości charakteryzują się nawet 50-letnią żywotnością, przy minimalnych kosztach utrzymania. Ale stal to nie jedyna opcja – współczesne innowacje, takie jak prefabrykowane panele betonowe wzmocnione włóknem szklanym, pozwalają zwiększyć odporność na korozję przy jednoczesnym zachowaniu niskiej masy konstrukcji. Co więcej, kwestie ekologiczne odgrywają coraz większą rolę – według raportu GlobalData, do 2025 roku materiały z recyklingu mają stanowić 30% surowców używanych w konstrukcjach przemysłowych. W praktyce oznacza to wykorzystanie takich technologii, jak stal pochodząca z recyklingu czy beton ekopolimerowy, które obniżają emisję dwutlenku węgla w trakcie budowy. Należy również pamiętać o aspektach regionalnych – w obszarach szczególnie narażonych na warunki atmosferyczne, jak huragany czy obfite opady śniegu, rekomenduje się materiały o zwiększonej wytrzymałości mechanicznej, np. panele kompozytowe lub stal galwanizowaną. Warto dodać, że odpowiedni wybór materiałów musi być zgodny z normami prawnymi, takimi jak PN-EN 1090-2, które precyzują wytyczne dla konstrukcji stalowych i aluminiowych. Ostatecznie, inwestycja w jakość i innowację materiałową przekłada się na oszczędności eksploatacyjne, m.in. w kwestii energooszczędności, jaką gwarantują nowoczesne systemy izolacyjne i fasady termiczne, co odczuwalnie redukuje koszty ogrzewania i chłodzenia.

Wybór odpowiednich materiałów do budowy hal przemysłowych ma kluczowe znaczenie dla ich trwałości i efektywności – poznaj różnorodne rozwiązania, które mogą wspierać trwałość twojej inwestycji, klikając w link: https://www.nm-bau.pl/hale/hale-przemyslowe/.